自動化系統

- 標準上下料裝置

- 最新自動化線案例介紹

- 【鈑金與制作】

2021年第4期版 - 【鈑金與制作】

2020年第8期版 - 【鈑金與制作】

2020年第4期版 - MWCS2019

鈑金沖折自動化線 - 【鈑金與制作】

2019年第8期版

- 【鈑金與制作】

- 生產線事例

最新自動化線案例介紹

鈑金自動分揀與折彎機器人柔性化生產線

2020 年初至今,受疫情的影響,世界經濟格局產生了很多變動,各行各業為了應對疫情,人工、材料、運輸等生產運營成本都有所增加。在如此苛刻的環境下,如果想保證企業在正常運轉同時又取得較好的生產效益,并不是一件容易的事情。因此,企業是否擁有果斷精準的判斷和長遠的轉型投資方針對其生存起著決定性作用。

疫情發生到現在,從我司客戶的采購趨勢來看,有很多企業還在繼續采購鈑金設備,且基本上都是以采購自動化、智能化、柔性化加工單元或生產線為主。很多鈑金企業已經開始轉型或已經完成轉型,主要表現為生產模式從小品種大批量逐漸衍變為多品種小批量、從庫存生產逐漸衍變為JIT(準時制生產或無庫存生產)生產、從依賴人力衍變為以自動化為主流等幾個方面。并且很多企業也已經意識到從傳統生產模式向自動化、智能化、柔性化模式轉型是企業發展壯大的必經之路。

而鈑金自動化與柔性化可謂千變萬化,各公司依據產品種類、生產模式、工廠大小等條件的不同,對自動化和柔性化的要求也截然不同,所以,尋求一款最適合自己公司的生產線非常重要。下面筆者將分享一些我司在沖床料庫自動分揀與折彎機器人生產線方面的應用方案,希望能給大家帶來一些參考。此生產線主要分為:(1) 高速數控伺服沖床或沖床激光復合機;(2) 材料、分揀成品儲存的料庫系統;(3) 數控伺服折彎機;(4) 折彎機器人及周邊設備;(5)沖床、折彎編程軟件和數據監控收集軟件。

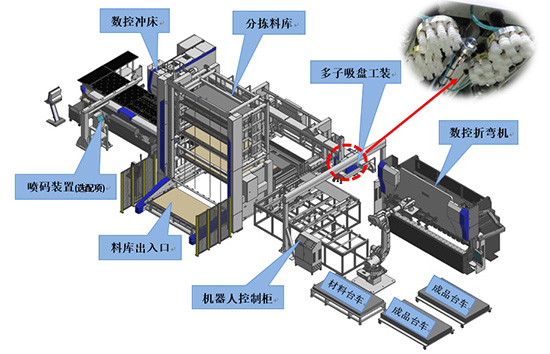

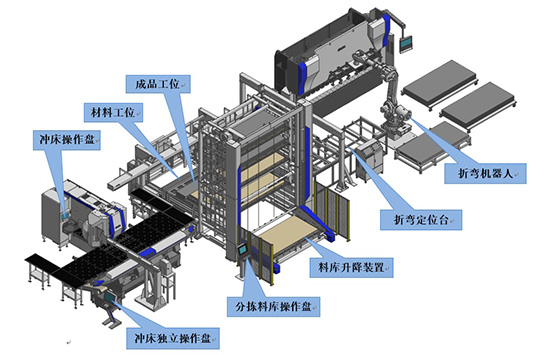

數控沖床自動分揀·折彎機器人生產線

我司的鈑金自動分揀系統主要是在編制鈑金套料分揀程序時編程軟件(CAD、CAM)會將分揀工件的吸取和碼垛位置以及分揀順序等信息代碼自動輸出,再通過多組多子吸盤工裝與數控沖床、激光及沖床激光復合機進行無縫通信對接,實現鈑金工件的無人自動分揀。數控沖床或激光分揀系統最小可以分揀100mm×80mm 的工件,最大可以搬送150kg 的板材。

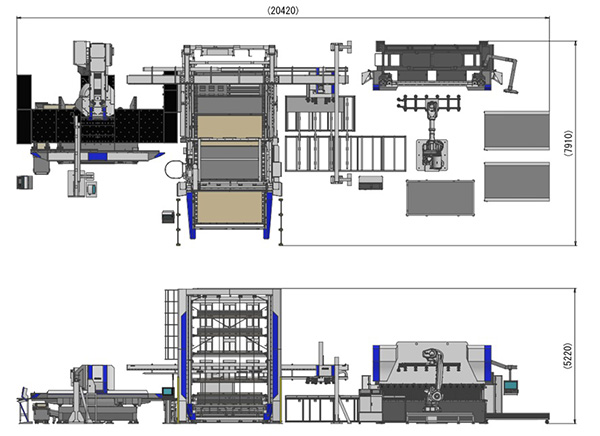

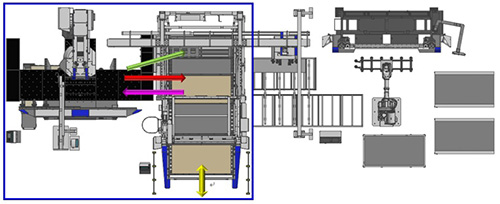

折彎機及折彎機器人可根據加工工件的規格進行自由選配;沖床與折彎機器人單元可根據沖折的節拍時間選擇1 對1 或1 對多的自由組合。而數控沖床或沖床激光復合機在操作界面上制定好加工計劃之后,料庫會按照加工計劃指定材料層、成品層自動出入庫,通過上下料分揀工裝進行上料及下料分揀和碼垛。而需要與折彎單元進行對接的工件則根據編程軟件事先的設定,通過分揀工裝的延長軌道將需要折彎的工件自動分揀搬送至與折彎單元對接的傳送帶上進行自動折彎,構成單元如圖1、圖2所示。生產線空間示意圖如圖3 所示(不含周邊設備及安全護欄的占地面積)。

圖1 數控沖床自動分揀·折彎機器人生產線-1

圖2 數控沖床自動分揀·折彎機器人生產線-2

圖3 數控沖床自動分揀·折彎機器人生產線空間示意圖

數控沖床自動分揀·折彎機器人生產線運行模式

該生產線可根據客戶產品、生產模式、沖切和折彎工件的加工節拍時間等方面來選擇相應的運行模式。其中大體可分為:(1) 沖床自動分揀料庫與折彎機器人單元全自動運行模式。(2) 沖床與自動分揀料庫單元獨立全自動分揀運行模式。(3) 折彎機與折彎機器人單元獨立全自動折彎運行模式。(4) 沖床或折彎機單體手動加工模式。

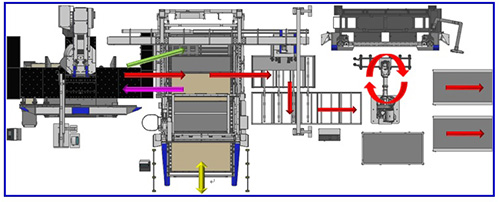

沖床自動分揀料庫與折彎機器人單元全自動運行模式

此模式是在進行沖、折分揀聯動運行時,料庫單元與折彎機器人單元構成的全自動運行模式,如圖4 所示。多子吸盤上料裝置從立體料庫后方的上料區取出單張所需加工的材料→定位上料加工開始→循環運行(1)、(2)、(3)、(4) 各步驟動作。

圖4 料庫單元·折彎機器人單元全自動運行模式

(1) 需要與后工序的自動折彎單元聯動加工的工件。多子吸盤分揀裝置通過延長軌道將折彎工件分揀之后搬送至折彎交叉式傳送帶上→傳送帶將其搬送至機器人上料處并對其進行定位處理→折彎機器人將吸取定位好的折彎工件進行自動折彎加工→成品再通過機器人自動碼垛至成品臺車上。

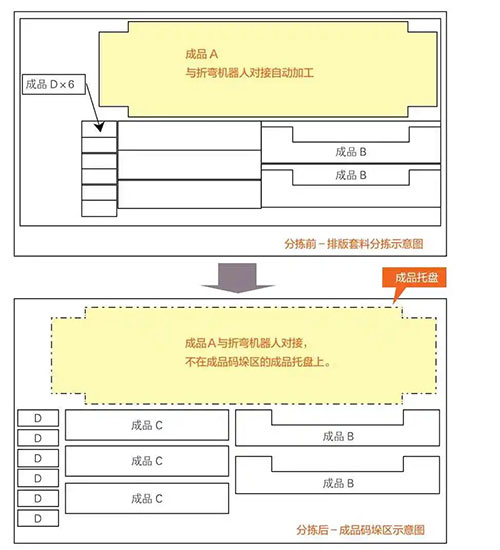

(2) 同一排版分揀套料不需要與后工序的自動折彎單元聯動加工的工件。多子吸盤分揀裝置根據加工程序事先設置好的擺放碼垛位置,將加工好的成品按照順序自動吸取分揀至料庫后方的成品碼垛區。成品碼垛區的成品可以自動回料庫,也可以人工出庫操作。排版套料分揀前、后示意圖如圖5 所示。

圖5 折彎機器人單元對接排版套料工件分揀前·后工件示意圖

(3) 沖床加工分揀完成之后剩余的邊框廢料被內藏在多子吸盤工裝內部的夾鉗裝置夾取、拖拉至邊框廢料區進行堆積碼垛,邊框廢料盒可以自動入庫或人工更換。

(4) 當有下一個加工計劃時,通過多子吸盤上料裝置從立體料庫后方的上料區取出下一個所需加工的材料→定位上料→循環運行上述(1)、(2)、(3) 各動作。沒有下一個加工計劃時,各裝置回零待機停止。

沖床與自動分揀料庫單元獨立全自動分揀運行模式

當不需要與折彎單元進行聯動或在夜間進行無人自動分揀加工時,沖床與自動分揀料庫作為一套完全獨立自動分揀系統進行沖床全自動分揀運行加工。同時也可以進行微連接整板上、下料的全自動循環加工。

圖6 所示為沖床與自動分揀料庫單元全自動運行模式。多子吸盤上料裝置從立體料庫后方的上料區取出單張所需加工的材料→定位上料→循環運行下述(1)、(2)、(3) 各動作。

圖6 沖床與自動分揀料庫單元獨立全自動分揀運行模式

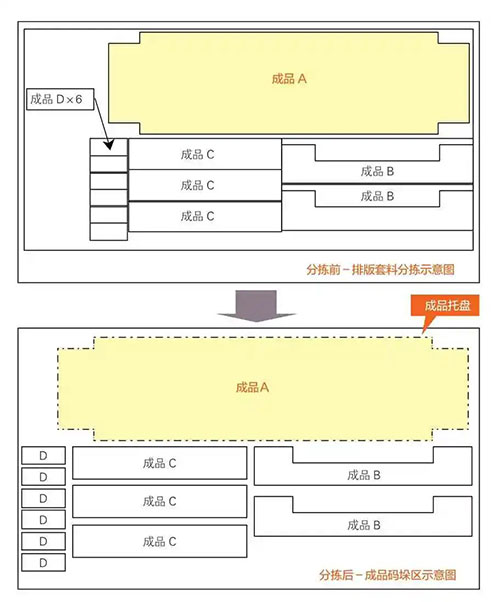

(1) 多子吸盤分揀下料裝置根據加工程序事先設置好的擺放碼垛位置,將加工好的成品按照順序自動吸取分揀碼垛至料庫后方的成品碼垛區。成品碼垛區的成品可以自動回料庫,也可以人工出庫操作。分揀碼垛示意圖如圖7 所示。

圖7 沖床與分揀料庫排版套料工件分揀前、后工件

(2) 沖床加工分揀完成之后剩余的邊框廢料被內藏在多子吸盤工裝內部的夾鉗裝置夾取、拖拉至邊框廢料區進行堆積碼垛,邊框廢料盒可以自動入庫或人工更換。

(3) 當有下一個加工計劃時,通過多子吸盤上料裝置從立體料庫后方的上料區取出下一個所需加工的材料→定位上料→循環運行上述(1)、(2) 各動作。沒有下一張加工計劃時,各裝置回零待機停止。

折彎機與折彎機器人單元獨立全自動折彎運行模式

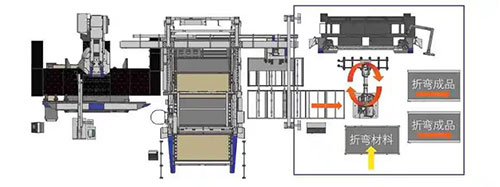

根據客戶生產模式的需求,折彎機與折彎機器人單元也可以作為一套完全獨立的自動折彎單元進行全自動折彎加工,如圖8 所示。當沖床、分揀上下料料庫系統與折彎機器人單元的加工節拍時間不匹配,或其他沖床、激光加工的工件需要自動折彎加工時可以采用此模式。

圖8 沖床與自動分揀料庫單元獨立全自動運行模式

沖床或折彎機單體手動加工模式

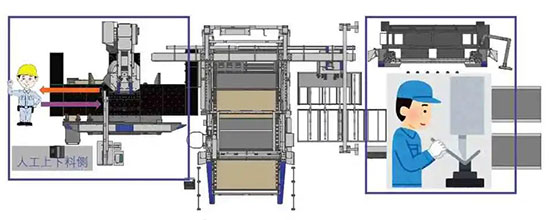

料庫單元故障或需要加急部品對應時,可采用沖床單機手動運行模式。通過人工手動上下料來滿足和確保生產要求。圖9 所示為一臺獨立的沖床單機進行傳統的人工上下料加工。

當然,圖9 中的BH 折彎機也可以作為一臺獨立的單機進行人工折彎加工。出現自動折彎機器人加工對應不了的工件、需要加急的折彎工件或折彎機器人連線發生故障等情況時都可采用此模式人工折彎加工。進行監控,實時收集加工數據反饋給客戶的MES 等生產管理系統。并且,可以根據客戶需求自由選配組合鈑金軟件。

圖9 沖床或折彎機單體手動加工模式

生產線所對應鈑金軟件

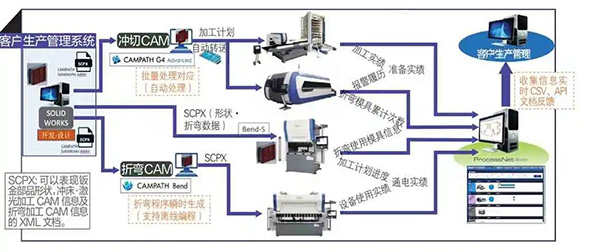

自動分揀、折彎機器人生產線的鈑金軟件運用流程如圖10 所示,從設計好的3D 部品自動展開處理、沖床或激光分揀嵌套、折彎加工等加工程序可自動批量處理,到自動推送至各加工單元系統實現全程自動化生產。同時可以對各設備加工實際狀況進行監控,實時收集加工數據反饋給客戶的MES 等生產管理系統。并且,可以根據客戶需求自由選配組合鈑金軟件。

圖10 村田機械鈑金軟件運用

結束語

綜上,筆者希望村田機械的柔性化生產線能給大家在采購鈑金自動化設備時提供一些參考,并衷心祝愿大家能夠挑選一款適合自己的產品,從而改變生產模式,解決人員變化、產能變化、產品變更、工藝變更、運行變更等瓶頸問題。

此鈑金自動分揀與折彎機器人柔性化生產線方案介紹在【鈑金與制作】2021年第4期版也同時登刊,