自動化系統

- 標準上下料裝置

- 最新自動化線案例介紹

- 【鈑金與制作】

2021年第4期版 - 【鈑金與制作】

2020年第8期版 - 【鈑金與制作】

2020年第4期版 - MWCS2019

鈑金沖折自動化線 - 【鈑金與制作】

2019年8月版

- 【鈑金與制作】

- 生產線事例

最新自動化線案例介紹

淺談鈑金沖、折柔性自動化單元的實用性

“制造是一種精神,制造是現實的勞動,制造是創新的支撐,制造更是一種文化! ”這是中國鍛壓協會張金秘書長在《鈑金與制作》雜志中講述的一段話。對筆者來說,這段對于“制造”的定義讓我感同身受。20世紀初,我有幸留學于制造立國的日本,大學畢業后在村田機械株式會社(以下簡稱“村田”)的鈑金技術部門工作,并一直服務于國內外的客戶。這段關于制造的定義提醒著我們,要不斷提升自身企業素質和專業技術,實現鈑金行業的“智”造。在工作期間,我接觸過不少日本鈑金公司,并與很多國內外客戶一起設計探討過柔性化鈑金加工線,也做過多例村田獨有的鈑金柔性自動化案例。很榮幸能在這里與大家一起分享我的經驗。

鈑金沖、折柔性自動化加工線

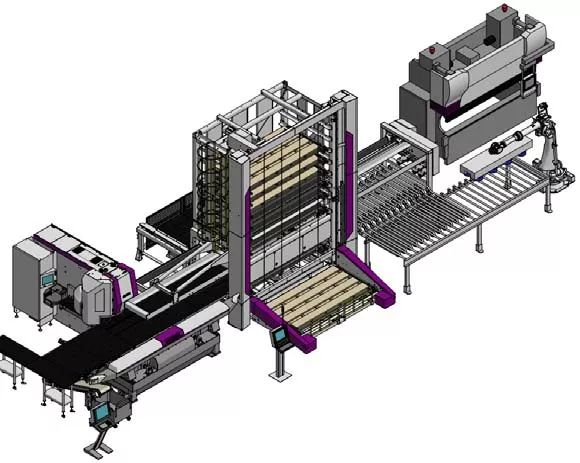

接下來與大家一起分享的是兩年前村田與上海某國際知名電梯公司一起研討制作的鈑金沖、折柔性自動化加工線(圖1)。此加工線方案曾與該公司鈑金工藝資深老前輩胡廠長一起探討研究過,現已經陸續被配電柜、電梯、辦公家具等多行業客戶采用。

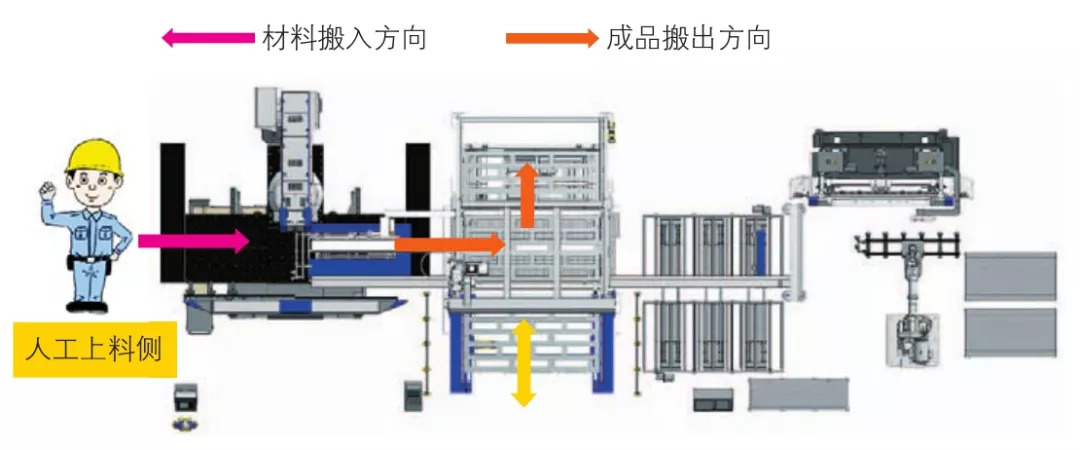

圖1?村田機械獨自設計的第1條沖、折柔性化加工線

當時某些廠家正在提供比較昂貴但柔性化不高的沖剪折加工線,但村田卻采用標準數控沖床與數控折彎來進行了簡單的集成,實現了一套全新標準的自動柔性化沖、折生產線。此生產線可根據各行各業的需求,配合客戶的實際生產進行簡單的自由組合,從而提高了生產效率,減少了初期投資成本。譬如,當數控沖床的加工節拍時間比折彎機加工節拍時間快1倍時,可以采用1臺沖床對2臺折彎機的全自動聯動線。

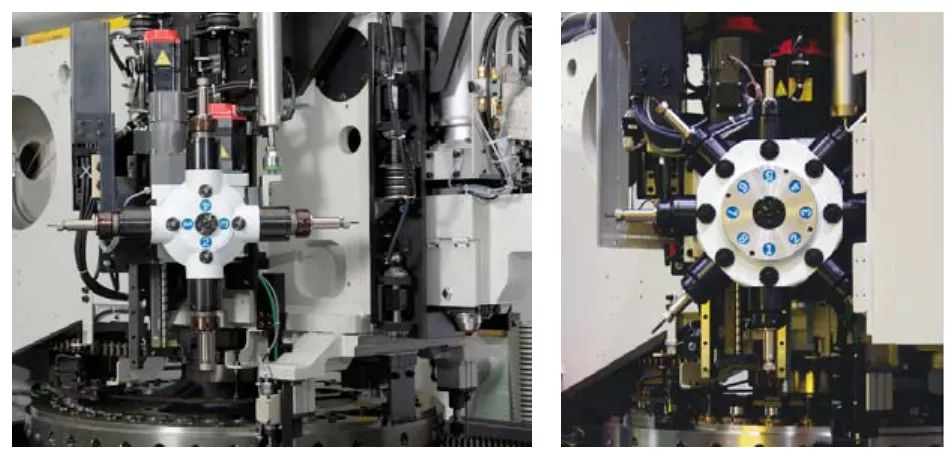

圖2?純伺服同步進給式4軸(左)和8軸(右)攻絲裝置

采用高速數控來簡化鈑金加工工藝

村田的高速數控沖床M3048TG可不占用轉塔工位,外掛純伺服同步進給式4軸或8軸攻絲裝置(圖2)。可以加工M2~M10的攻絲,加工1個大概需要1秒多一點。根據客戶的需求可選擇切削式或鍛壓式的市販絲錐。在1臺沖床上確保加工精度的前提下,省略2次定位搬送及2次攻絲的加工工序,實現沖孔翻邊成形攻絲加工一體加工。其最大優勢在于無需購買專用攻絲模具,只需采用一般的絲錐;無需2次人工干預、簡化工藝流程。從而實現減少維護成本、運行人工及專業攻絲裝置的占地空間。毛邊毛刺是鈑金加工的天敵。采用專用去毛刺裝置一般需要人工進行2次工序搬送、收集、碼垛。一般專用去毛刺裝置只能對板材全面去毛刺加工,會對材料表面造成劃痕劃傷。村田的專用去毛刺模具是本公司的專利技術,可以根據客戶的需求對加工鈑金零部件的指定部位進行去毛刺加工。在沖床上1次完成,并只需配1套去毛刺模具(圖3),精簡了復雜的鈑金加工工藝。上述介紹的工藝方案是列舉了兩個在數控沖床上實現的鈑金加工工藝集約精簡的事例。

圖3?村田專利去毛刺模具

鈑金沖、折柔性自動化單元實用性

此次介紹的鈑金沖、折柔性自動化單元裝置的主要特征如下:⑴ 對使用定尺材加工,無需進行任何中間環節處理,可簡單實現沖壓、折彎一體自動化。⑵ 某些廠家的設備加工定尺材時,需要對定尺材進行修邊加工。采用村田的沖床加工,則不需要此環節。直接節省了材料及加工時間,并提高了加工效率。⑶ 可以根據客戶的加工產品形態,對數控沖床及折彎機的規格及噸位進行自由選配組合,來降低加工單元的初期投資成本。⑷ 可以根據客戶的生產模式對此加工線單元進行自由組合。數控沖床+上下料庫單元與折彎機+折彎機器人單元可各自作為獨立單元進行自動化加工。而數控沖床作為單體也可進行手工上下料加工。⑸ 占地面積小,產品流向自由。生產線可從左至右或從右至左。根據客戶需要可開放與后工序鉚接、焊接、AGV等對接接口。

鈑金沖、折柔性自動化單元系統運用說明

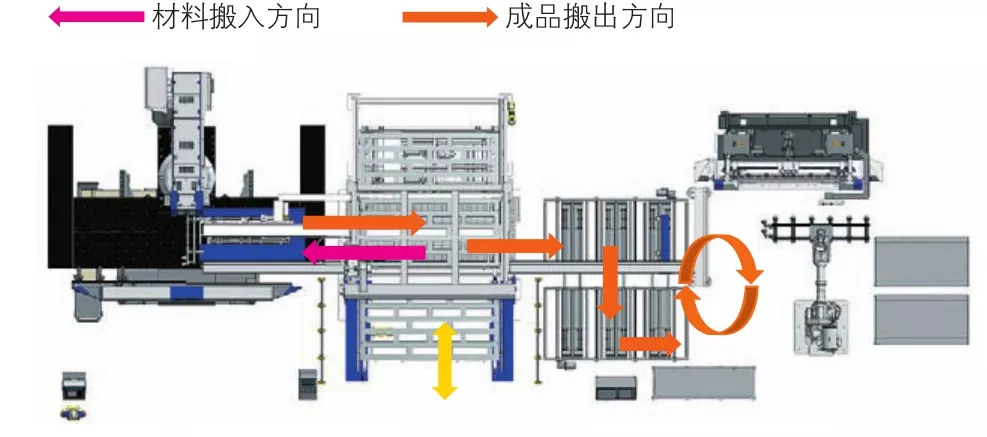

沖、折全自動運行模式

(與折彎機器人單元聯線運行模式) 要進行沖、折聯動加工運行時,如圖4所示沖床上下料單元與折彎機器人單元構成全自動運行模式。上料裝置從立體料庫的上料區取出一張將要加工的板材?定位加工完了后?由延長下料裝置進行下料搬送至折彎傳送帶上與機器人之間進行自動折彎聯線。沖床、自動上下料立體料庫、折彎機器人(下料機器人)及折彎機之間進行緊密的通信對接實現無中間環節的全自動的沖、折聯動加工。

圖4?沖、折全自動運行模式(與折彎機器人單元聯動運行模式)

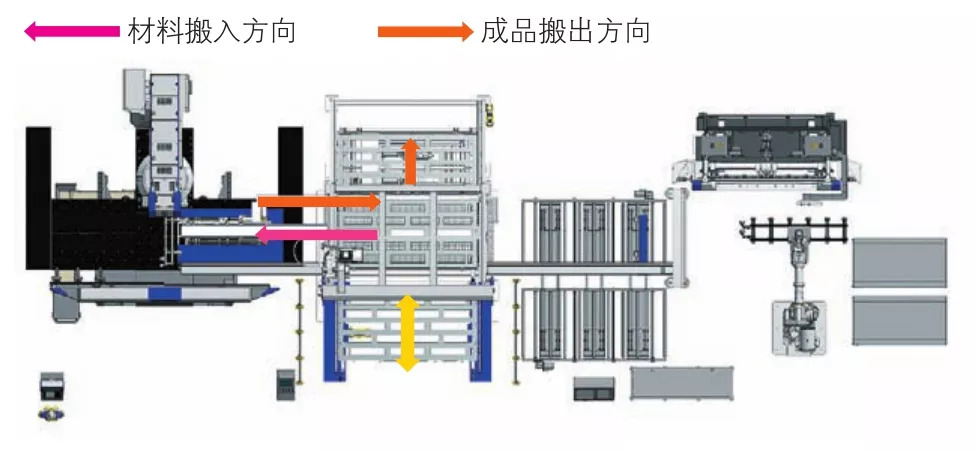

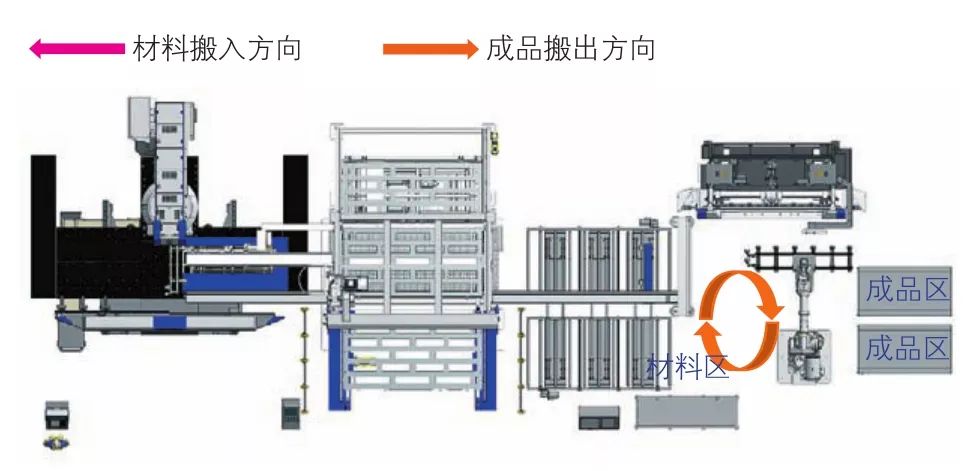

全自動運行模式(沖床上下料單元運行模式)

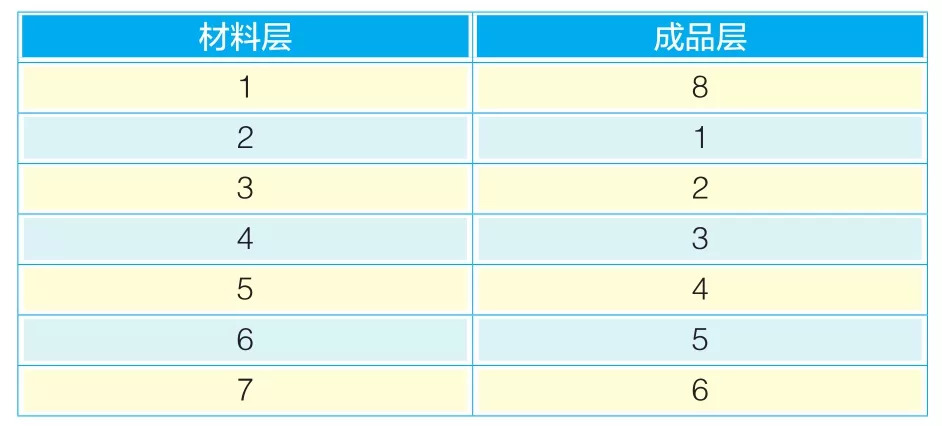

不需要與折彎機器人單元之間進行聯動運行或夜間進行沖床單元無人自動加工時,沖床與料庫之間可構成一個獨立自動上下料單元進行運行,見圖5。根據人工在沖床上制訂好的加工計劃將所需板材放入立體料庫中將其材料層和成品層設定好。材料層的材料全部加工完之后可作為成品層來堆垛裝載成品、8層的料庫最多可制訂自動循環存放7層成品(圖6)。

圖5?全自動運行模式(沖床上下料單元運行模式)

圖6?加工計劃材料、成品層設定例

自動運行模式(折彎機器人單元獨立運行模式)

根據客戶需要,折彎機器人單元也可以作為一個獨立單元進行加工運行(圖7)。如果沖床加工節拍時間與自動折彎節拍時間不相匹配,對其他沖床加工的工件需要自動折彎加工或聯線沖床、料庫發生故障等情況時,可采用此運行模式進行自動折彎加工。

圖7?自動運行模式(折彎機器人單元獨立運行模式)

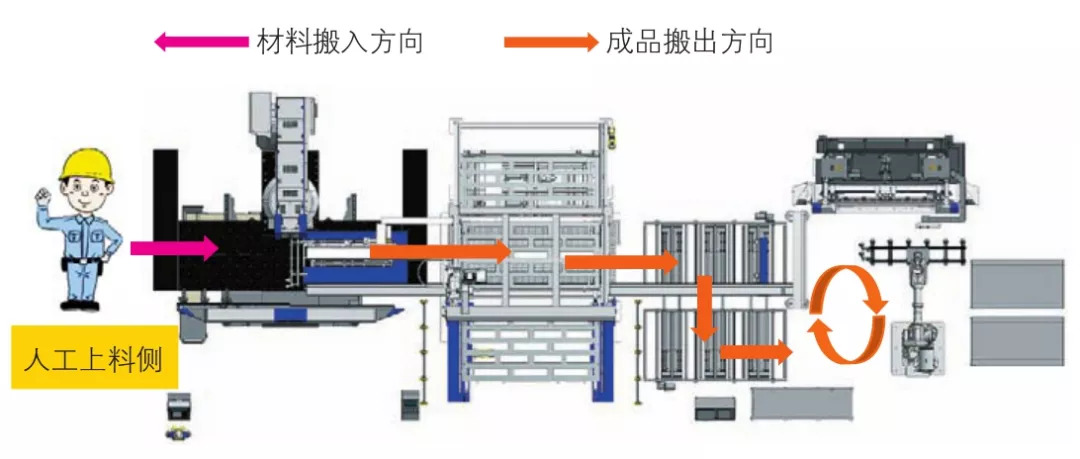

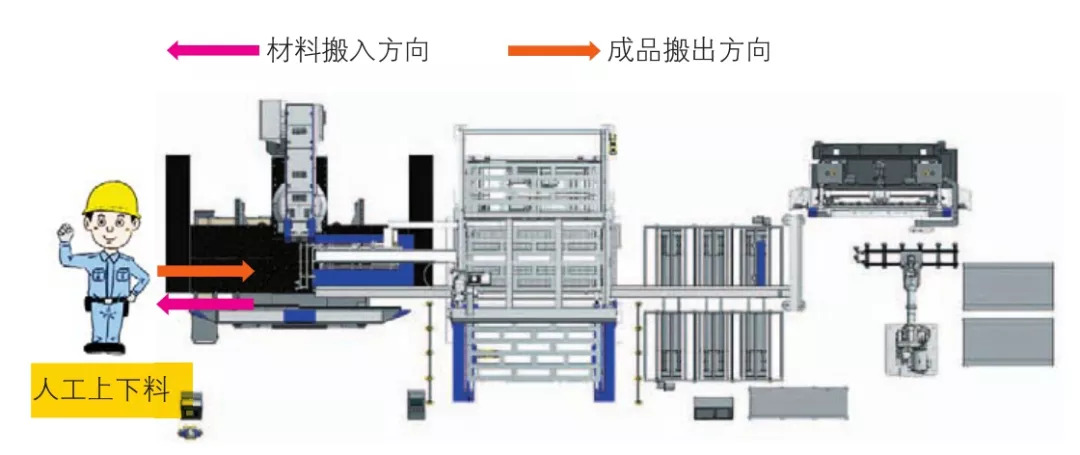

半自動運行模式(手動搬入→自動折彎運行模式)

少量需要緊急沖折加工時,可通過操作人員手動將加工板材進行手工上料、定位。沖床加工完了之后延長下料裝置會將折彎工件自動搬送至折彎傳送帶上→傳送帶自動搬送至機器人吸料定位→與折彎機器人之間實現自動沖、折彎聯動模式。

圖8?半自動運行模式(手動搬入 自動折彎運行模式)

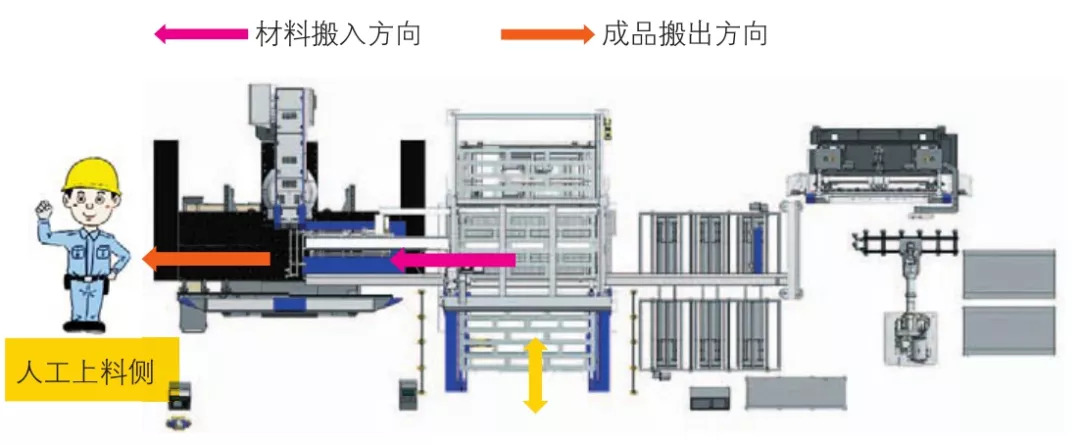

半自動運行模式(自動搬入→手動搬出模式)

出現對立體料庫的材料進行緊急加工或大板套料加工后需要馬上采用人工去微連接分揀等情況時,上料裝置可以自動從立體料庫的材料上料區吸取一張板材進行自動上料定位加工。由工作人員從沖床的左側進行手動下料運行操作。

圖9?半自動運行模式(自動搬入→手動搬出模式)

半自動運行模式(手動搬入→自動搬出模式)

工作人員一張張手動將加工材料定位上料之后加工開始,加工完了之后由立體料庫的下料裝置進行自動下料,將成品自動堆好垛后可手動出庫或自動放進立體料庫中。此模式適用于網孔板等加工。

圖10?半自動運行模式(手動搬 自動搬出模式)

沖床單體手動運行模式

立體料庫單元故障或需要加急部品對應時,采用沖床單體手動運行模式。通過人工手動上下料來進行沖床單機加工以滿足客戶生產要求。沖床作為一個獨立單元也可使用。

圖11?沖床單體手動運行模式

折彎單體手動運行模式

折彎機器人自動折彎不可對應的工件,加急部品折彎工件等需要加工或折彎機器人發生故障時可采用折彎機單體模式。

圖12?折彎單體手動運行模式

結束語

隨著國內勞動人口的減少,人工費用的上漲,對鈑金自動化系統的要求會越來越多。從少種多量演變成多種少量的生產模式時,對自動化設備的柔性及通用性需求也不斷升級,設備投資成本的回報更加重要。村田機械為應對各行各業客戶的需求,采用主機進口設備與國產設備相結合,來解決客戶的自動化變量生產及柔性化需求,并大幅度降低初期投資成本。希望此次介紹的“村田自動柔性化沖、折加工生產線”能給各位帶來一些參考。

此沖·折自動軟性化方案介紹在【鈑金與制作】2019年8月版也同時登刊,詳細請參考: